Welche Rolle spielen Pyrimidinderivate in biologischen Systemen?

Nov 07,2025Wie wirken Triazin-Derivate als antimikrobielle oder antimykotische Wirkstoffe?

Oct 24,2025Was macht Carbazol-Derivate chemisch stabil?

Oct 17,2025Wie verhalten sich Carbazol-Derivate unter sauren oder basischen Bedingungen?

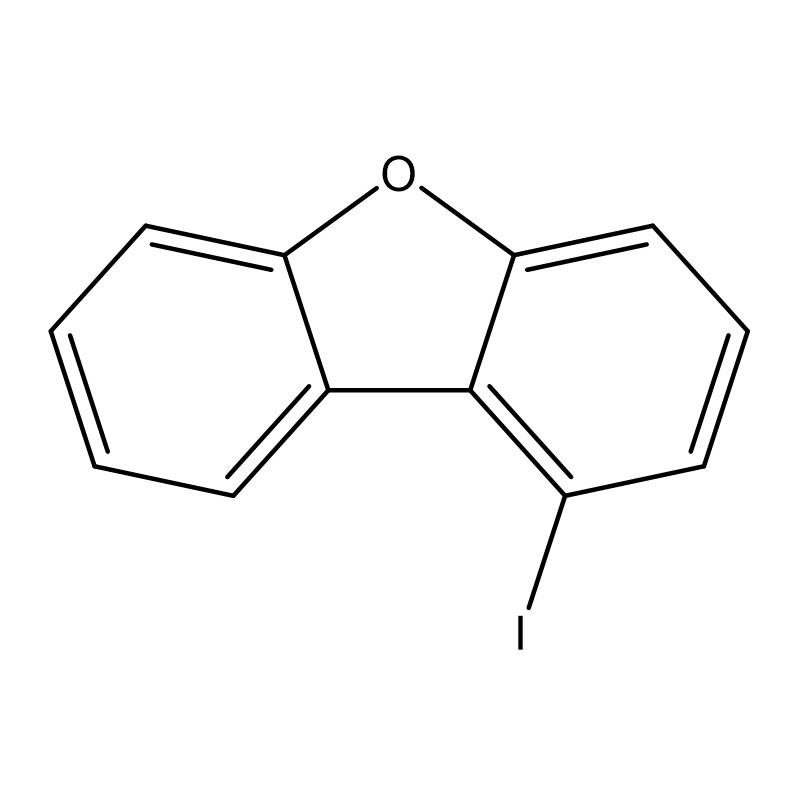

Oct 10,2025Können Furan-Derivate aus erneuerbarer Biomasse hergestellt werden?

Oct 03,2025Die Suche nach nachhaltigen Alternativen zu Chemikalien auf Erdölbasis ist eine der bestimmenden wissenschaftlichen Herausforderungen unserer Zeit. Zu den vielversprechendsten Kandidaten gehören Furanderivate , eine Klasse organischer Verbindungen mit einer charakteristischen Ringstruktur, die ein immenses Potenzial als Bausteine für Kunststoffe, Brennstoffe und Feinschemikalien besitzt. Die zentrale Frage ist nicht mehr Wenn Diese Verbindungen können aus erneuerbarer Biomasse hergestellt werden, aber aber Wie Effizient, wirtschaftlich und nachhaltig kann dies getan werden. Die Antwort ist eine klare, aber dennoch qualifizierte, ja. Die Umwandlung von Lignocellulose -Biomasse in wertvolle Furan -Plattformen ist ein aktives und schnell fortschreitendes Gebiet der Forschung und industrieller Entwicklung.

Furanderivate sind nicht nur wissenschaftliche Kuriositäten; Sie sind funktionelle Ersatzmöglichkeiten für herkömmliche aus Erdöl abgeleitete Aromatik wie Benzol, Toluol und Xylol. Ihre molekulare Struktur mit Sauerstoff im Ring bietet eine einzigartige Reaktivität, die sie ideale Vorläufer für eine Vielzahl von Materialien macht.

Die beiden bekanntesten Mitglieder dieser Familie sind:

5-Hydroxymethylfurfural (HMF): HMF ist oft als „schlafender Riese“ der biologischen Chemie bezeichnet und ist ein vielseitiges Plattformmolekül. Es kann in eine Vielzahl von Produkten umgewandelt werden, darunter:

2,5-Furandicarboxylsäure (FDCA): Ein direkter Ersatz für Terephthalsäure bei der Herstellung von Polyethylen -Terephthalat (PET). Das resultierende Polymer, Polyethylen -Furanoat (PEF), verfügt über überlegene Barriereeigenschaften für Sauerstoff und Kohlendioxid und ist es ideal für die Abfüllung von Getränken.

2,5-Dimethylfuran (DMF): Ein energiereicher Biokraftstoff mit einer mit Benzin vergleichbaren Energiedichte.

Furfural: Eine gut etablierte industrielle Chemikalie, die auf einer Skala von ~ 300.000 Tonnen pro Jahr hergestellt wird. Es wird hauptsächlich zur Herstellung von Furfylylalkohol verwendet, ein Schlüsselharz für Gießereisandbindemittel und als Ausgangspunkt für andere Chemikalien wie Furonsäure und Tetrahydrofuran.

Der Wert dieser Moleküle liegt in ihrer Fähigkeit, die Lücke zwischen komplexen Biomasse und gezielten Hochleistungs-Endprodukten zu schließen.

Die Hauptquelle für biobasierte Furanen sind keine Lebensmittelpflanzen, sondern keine Lebensmittelpflanzen, sondern Lignocellulose -Biomasse . Dies schließt landwirtschaftliche Rückstände (z. B. Mais -Stover, Weizenstroh, Bagasse), spezielle Energiepflanzen (z. B. Miscanthus, Switchgras) und Forstabfälle (z. B. Holzchips, Sägemehl) ein. Dieser „Nicht-Lebensmittel“ -Fokus ist entscheidend, um die Konkurrenz mit der Lebensmittelversorgungskette zu vermeiden und echte Nachhaltigkeit zu gewährleisten.

Lignocellulose ist eine komplexe Matrix, die aus drei Hauptpolymeren besteht:

Zellulose: Ein kristallines Glukosepolymer.

Hemicellulose: Ein verzweigtes amorphes Polymer hauptsächlich aus C5 -Zucker wie Xylose und Arabinose.

Lignin: Ein komplexes, aromatisches Polymer, das strukturelle Starrheit liefert.

Der Schlüssel zur Herstellung von Furanderivaten liegt in der Entsperren des in dieser robusten Struktur gefangenen Zucker.

Die Umwandlung von Biomasse in Furan-Derivate ist ein mehrstufiger Prozess, der typischerweise Dekonstruktion beinhaltet, gefolgt von katalytischer Umwandlung.

1. Dekonstruktion und Vorbehandlung

Rohbiomasse ist notorisch widerspenstig. Der erste Schritt ist eine Vorbehandlung, um die Ligninscheide abzubauen und die kristalline Struktur von Cellulose zu stören, wodurch die Kohlenhydratpolymere zugänglich sind. Zu den Methoden gehören Dampfexplosion, Säurevorbehandlung und Expansion der Ammoniakfasern. Nach der Vorbehandlung werden Enzyme (Cellulasen und Hemicellulasen) häufig verwendet, um die Polymere in ihren monomeren Zucker zu hydrolysieren: hauptsächlich Glukose (aus Cellulose) und Xylose (aus Hemicellulose).

2. Die katalytische Umwandlung zu Furanen

Dies ist die chemische Kerntransformation, bei der einfache Zucker in Furanringe cyclodydratisiert werden.

Der Weg zu Furfural: Xylose, der Haupt-C5-Zucker aus Hemicellulose, erfährt säurebatalysierte Dehydration, um Furfural zu bilden. Dies ist ein etablierter industrieller Prozess, der häufig Mineralsäuren wie Schwefelsäure bei erhöhten Temperaturen verwendet. Die Forschung konzentriert sich auf die Entwicklung effizienterer fester Säurekatalysatoren und zweiphazialer Reaktorsysteme (mit Wasser und einem organischen Lösungsmittel), um das Furfural kontinuierlich zu extrahieren und seinen Abbau zu verhindern.

Der Weg zu HMF: Glukose, der C6 -Zucker aus Cellulose, ist der bevorzugte Ausgangsmaterial für HMF. Die Umwandlung ist jedoch schwieriger als die von Xylose zu Furfural. Es erfordert typischerweise einen Lewis -Säurekatalysator, um Glucose in Fructose zu iomerisieren, gefolgt von einem Brønsted -Säure -Katalysator, um Fructose in HMF zu dehydrieren. Die Behandlung dieser Tandemkatalyse bei gleichzeitiger Minimierung von Seitenreaktionen (z. B. Humin -Bildung) ist ein Hauptforschungsschwerpunkt. Die Verwendung von zweiphasigen Systemen, ionischen Flüssigkeiten und neuartigen Lösungsmittelumgebungen hat ein erhebliches Versprechen bei der Verbesserung der HMF -Ertrag und der Selektivität gezeigt.

Während die Wissenschaft nachgewiesen ist, steht die wirtschaftlich lebensfähige und nachhaltige Produktion von Furanderivaten aus Biomasse erhebliche Hürden gegenüber.

Ausbeute und Selektivität: Die Dehydratisierungsreaktionen sind anfällig für Seitenreaktionen, was zur Bildung löslicher Nebenprodukte und unlöslicher polymeren Humine führt. Diese senken die Ausbeute des gewünschten Furans und können Foulreaktoren.

Katalysatordesign und Kosten: Homogene Säuren sind ätzend und schwer zu erholen. Die Entwicklung robuster, selektiver und wiederverwendbarer heterogenen Katalysatoren ist entscheidend, bleibt aber eine Herausforderung. Die Kosten und die potenzielle Toxizität einiger fortschrittlicher Katalysatoren (z. B. diejenigen, die Edelmetalle enthalten) sind ebenfalls Bedenken.

Trennung und Reinigung: Die Reaktionsmischungen sind komplexe wässrige Suppen. Das Isolieren des Zielfuranderivats in hoher Reinheit aus dieser Mischung ist ein energieintensiver und kostspieliger Prozess, der häufig einen erheblichen Teil der Gesamtproduktionskosten darstellt.

Futtermittellogistik und Variabilität: Die Sammlung, Transportmittel und Lagerung von geografisch dispergierten Biomasse mit geringer Dichte sind logistisch und wirtschaftlich schwierig. Darüber hinaus kann die Zusammensetzung von Biomasse je nach Quelle und Jahreszeit erheblich variieren, was die Optimierung eines konsistenten Konvertierungsprozesses kompliziert.

Die Herstellung von Furanderivaten aus erneuerbarer Biomasse ist keine spekulative Fantasie; Es ist ein konkretes wissenschaftliches und industrielles Unterfangen. Die Furfuralproduktion ist seit Jahrzehnten eine kommerzielle Realität und diente als Proof-of-Concept. Die Reise für HMF und seine fortgeschrittenen Derivate wie FDCA erfolgt weiter entlang der Entwicklungspipeline, wobei mehrere Unternehmen Pilot- und Demonstrationsmaßstabpflanzen betreiben.

Der Übergang von Erdöl zu Biomasse ist kein einfacher Tausch. Es erfordert ein grundlegendes Überdenken der chemischen Synthese, die Komplexität umfasst und neue Technologien entwickelt, um damit umzugehen. Die Herausforderungen von Ertrag, Katalyse und Trennung sind erheblich, werden jedoch aktiv durch globale Forschungsbemühungen angesprochen.

Die Antwort auf die Titelfrage ist klar: Ja, Furanderivate können und werden aus erneuerbarer Biomasse erstellt. Die nuanciertere Frage ist jetzt, wie diese Prozesse nicht nur technisch machbar, sondern auch wirtschaftlich wettbewerbsfähig und in globaler Ebene wirklich nachhaltig sind. Der Weg nach vorne liegt in integrierten Bioraffinerien, die alle Komponenten von Biomasse effizient valorisieren und die heutigen landwirtschaftlichen und Forstwirtschaft in die Materialien und Kraftstoffe von morgen verwandeln.